Tìm hiểu về sơn tĩnh điện - Công nghệ mới trong ngành sơn

tĩnh điện

Công nghệ sơn tĩnh điện (Electro Static Power Coating Technology) là công

nghệ hiện đại được phát minh bởi TS. Erwin Gemmer vào đầu thập niên 1950. Qua

nhiều cải tiến bởi các nhà khoa học, các nhà sản xuất chế tạo về thiết bị và

bột sơn đã giúp cho công nghệ sơn tĩnh điện ngày càng hoàn chỉnh về chất lượng

và mẫu mã tốt hơn.

Có 2 loại công nghệ sơn tĩnh điện:

- Công nghệ sơn tĩnh điện khô (sơn bột): Ứng dụng để

sơn các sản phẩm bằng kim loại: sắt thép, nhôm, inox…

- Công nghệ sơn tĩnh điện ướt (sử dụng dung môi): Ứng dụng để sơn các sản phẩm

bằng kim loại, nhựa gỗ,…

Mỗi công nghệ đều có những ưu khuyết điểm khác nhau:

- Đối với công nghệ sơn tĩnh điện ướt thì có khả năng sơn được trên nhiều

loại vật liệu hơn, nhưng lượng dung môi không bám vào vật sơn sẽ không thu hồi

được để tái sử dụng, có gây ô nhiễm môi trường do lượng dung môi dư, chi phí

sơn cao.

- Đối với công nghệ sơn khô chỉ sơn được các loại vật liệu bằng kim loại, nhưng

bột sơn không bám vào vật sơn sẽ được thu hồi (trên 95%) để tái sử dụng, chi

phí sơn thấp, ít gây ô nhiễm môi trường.

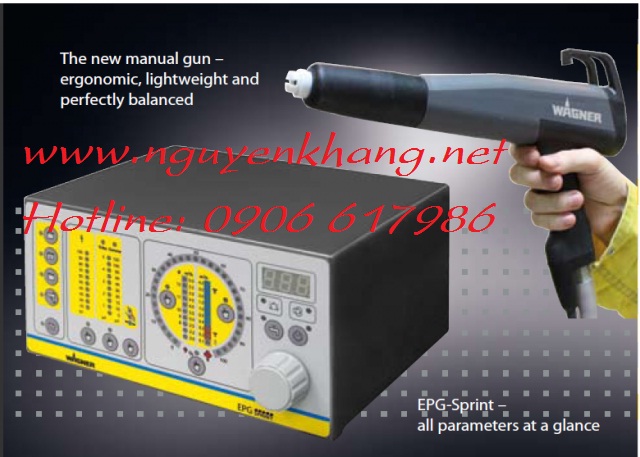

Dây chuyền thiết bị sơn tĩnh điện dạng bột. Thiết bị chính là súng phun và bộ

điều khiển tự động , các thiết bị khác như buồng phun sơn và thu hồi bột sơn;

buồng hấp bằng tia hồng ngoại tuyến (chế độ hấp điều chỉnh nhiệt độ và định giờ

tự động tắt mở) . Máy nén khí ,máy tách ẩm khí nén .. Các bồn chứa hóa chất để

xử lý bề mặt trước khi sơn được chế tạo bằng vật liệu composite.

Sơ đồ qui trình công nghệ sơn tĩnh điện:

Xử lý bề mặt Hấp Phun sơn Sấy Thành phẩm

- Xử lý bề mặt: Vật sơn phải được xử lý bề mặt trước khi sơn qua các bước sau:

Tẩy dầu ,Rửa nước chảy tràn, Tẩy gỉ , Rửa nước chảy tràn, Định hình, Phosphat

kẽm , Rửa nước.

- Hấp: Hấp khô vật sơn sau khi xử lý bề mặt.

- Phun sơn: Áp dụng hiệu ứng tĩnh trong quá trình phun sơn có bộ điều khiển

trên súng, có thể điều chỉnh lượng bột phun ra hoặc điều chỉnh chế độ phun sơn

theo hình dáng vật sơn.

- Sấy: Vật sơn sau khi sơn được đưa vào buồng sấy. Tùy theo chủng loại thông số

kỹ thuật của bột sơn mà đặt chế độ sấy tự động thích hợp (nhiệt độ sấy 150oC –

200oC, thời gian sấy 10 – 15 phút).

- Cuối cùng là khâu kiểm tra, đóng gói thành phẩm.

Do trong qui trình xử lý bề mặt tốt, qui trình phosphat

kẽm bám chắc lên bề mặt kim loại, nên sản phẩm sau khi sơn tĩnh điện có khả

năng chống ăn mòn cao dưới tác động của môi trường.

Màu sắc của sản phẩm sơn tĩnh điện rất đa dạng và phong phú như sơn bóng hay

nhám sần, vân búa hay nhũ bạc… Vì vậy, sản phẩm sơn tĩnh điện có thể đáp ứng

cho nhu cầu trong nhiều lĩnh vực có độ bền và thẩm mỹ cao, đặc biệt là đối với

các mặt hàng dân dụng, trang trí nội thất, thiết bị dụng cụ trong ngành giáo

dục, y tế, xây dựng, điện lực,…

THẾ NÀO LÀ BỘT SƠN TĨNH ĐIỆN:

Khái

niệm về Bột sơn tĩnh điện:

Bột sơn tĩnh điện là nguyên liệu dùng trong công nghệ sơn

tĩnh điện, bao gồm 3 thành phần chính là nhựa, bột màu và chất phụ gia.

Phân loại Bột sơn tĩnh điện: Bột sơn tĩnh điện hiện nay gồm 04 loại phổ biến:

Bóng (Gloss), Mờ (Matt), Cát (Texture), nhăn (Wrinkle) sử dụng cho hai điều

kiện trong nhà và ngoài trời.

Điều kiện bảo quản: Như đã nói ở trên, điều kiện để bảo quản bột sơn tĩnh điện

rất an toàn vì không sợ cháy nổ do nó là dạng bột khô không chứa dung môi và

không tốn nhiều chi phí, chỉ cần đáp ứng đầy đủ các điều kiện sau là chúng ta

có thể bảo quản bột sơn an toàn và hiệu quả nhất: – Để nơi khô ráo, thoáng mát

– Nhiệt độ bảo quản dưới 33C (rất phù hợp với thời tiết và khí hậu của Việt Nam)

– Chỉ nên chất lên cao tối đa là 5 lớp

THẾ NÀO LÀ CÔNG NGHỆ SƠN TĨNH ĐIỆN?

Khái niệm về sơn tĩnh điện:

Hầu hết các nhà khoa học trên thế giới đều công nhận rằng:

hiếm có một công nghệ hiện đại nào được phát minh và đưa vào sử dụng phục vụ

sản xuất, thay thế cho công nghệ cũ mà cho chất lượng cao, vừa hạ giá thành sản

phẩm nhưng chi phí đầu tư lúc ban đầu lại như công nghệ cũ – đó là Sơn Tĩnh

Điện. Sơn tĩnh điện còn được gọi là sơn khô vì tính chất phủ ở dạng bột của nó

và khi sử dụng nó sẽ được tích một điện tích (+) khi đi qua một thiết bị được

gọi là súng sơn tĩnh điện, đồng thời vật sơn cũng sẽ được tích một điện tích

(-) để tạo ra hiệu ứng bám dính giữa bột sơn và vật sơn. Sơn Tĩnh Điện là công

nghệ không những cho ta những ưu điểm về kinh tế mà còn đáp ứng được về vấn đề

môi trường cho hiện tại và tương lai vì tính chất không có chất dung môi của

nó. Do đó về vấn đề ô nhiễm môi trường trong không khí và trong nước hoàn toàn

không có như ở sơn nước.

Lịch sử hình thành bột sơn tĩnh điện:

Nguyên lý phủ sơn bằng hợp chất hữu cơ (organic Polymer)

dạng bột được gia nhiệt và phủ lên bề mặt kim loại được nghiên cứu và đưa vào

áp dụng thử tại Châu Âu bởi nhà khoa học Tiến sĩ Dr. Erwin Gemmer vào đầu thập

niên 1950, nhưng mãi đến khoảng năm 1964 thì qui trình Sơn Tĩnh Điện

(Electrostatic Powder Spray) mới thành công và được thương mại hóa rồi được sử

dụng rộng rãi cho đến ngày nay. Qua nhiều thập niên được đóng góp, cải tiến bởi

các nhà khoa học và các nhà sản xuất về cách chế biến bột sơn đã giúp cho công

nghệ Sơn Tĩnh Điện ngày càng hoàn chỉnh về chất lượng và mẫu mã tốt hơn .

Dưới đây là phần tóm tắt qua nhiều thập niên của Sơn Tĩnh Điện cũng như ảnh

hưởng rộng rãi của nó:

1966 – 1973 Bốn loại hóa học khởi điểm- Epoxy, Hybrid, Polyurethane, và TGIC –

được giới thiệu trên thị trường. Một vài loại Melamine và Acrylic vẫn chưa

thành công . Đầu thập niên 1970 Sơn Tĩnh Điện phát triển nhanh và được sử dụng

rộng rãi ở Châu Âu.

Đầu thập niên 1980 Phát triển nhanh và được sử dụng rộng rãi ở Bắc Mỹ và Nhật.

Giữa thập niên 1980 Phát triển nhanh và được sử dụng rộng rãi ở Viễn Đông (thềm

Lục Địa Thái Bình Dương).

1985 – 1993 Những loại bột sơn mới được giới thiệu trên thị trường. Có đủ loại

Acrylic và hỗn hợp của những loại bột sơn được tung ra.

Lợi điểm của công nghệ sơn tĩnh điện:

a. Về kinh tế: – 99% sơn được sử dụng triệt để (bột sơn dư

trong quá trình phun sơn được thu hồi để sử dụng lại). – Không cần sơn lót –

Làm sạch dễ dàng những khu vực bị ảnh hưởng khi phun sơn hay do phun sơn không

đạt yêu cầu. – Tiết kiệm thời gian hoàn thành sản phẩm

b. Về đặc tính sử dụng: – Quy trình sơn có thể được thực hiện tự động hóa dễ

dàng (dùng hệ thống phun sơn bằng súng tự động). – Dễ dàng vệ sinh khi bột sơn

bám lên người thực hiện thao tác hoặc các thiết bị khác mà không cần dùng bất

cứ loại dung môi nào như đối với sơn nước.

c. Về chất lượng: – Tuổi thọ thành phẩm lâu dài – Độ bóng cao – Không bị ăn mòn

bởi hóa chất hoặc bị ảnh hưởng của tác nhân hóa học hay thời tiết. – Màu sắc

phong phú và có độ chính xác …

Và còn rất nhiều lợi điểm khác nữa mà chính người sử dụng trong quá trình ứng

dụng công nghệ sơn tĩnh điện sẽ nhận thấy.

Lợi ích giữa sơn tĩnh điện và sơn dầu:

Sơn Tĩnh Điện dạng bột là phương pháp sơn ít tốn kém nhất

trên giá thành sản phẩm mà trong những kỹ thuật sơn hiện tại trên thế giới đang

sử dụng (kể cả sơn tĩnh điện dạng nước).

CHỨC NĂNG BỘT SƠN TĨNH ĐIỆN SƠN NƯỚC ,SƠN DẦU YÊU CẦU KỸ THUẬT

Khả năng chịu nhiệt cao và ít bị ảnh hưởng môi trường (bao gồm nóng và lạnh)

Có khả năng điều chỉnh được độ dày mỏng của sơn Độ bao phủ bề mặt cao

Dễ bị ảnh hưởng của môi trường (trời lạnh thì bề mặt sơn co lại) Khó điều chỉnh

độ dày mỏng của sơn Độ bao phủ thấp (không thể sơn nhửng vật có góc cạnh phức

tạp)

KINH TẾ Thu hồi và tái sử dụng 99% Độ bám cao (tỉ lệ thất thoát ít) Thu hồi chỉ

vì vấn đề môi trường, không thể tái sử dụng lại. Độ bám thấp (tỷ lệ thất thoát

cao khoảng 60%)

ĐẶC TÍNH SỬ DỤNG

Không sử dụng dung môi: không gây ô nhiễm môi trường Ưng

dụng được trong nhiều lĩnh vực công nghiệp khác nhau (công nghiệp hàng không,

công nghiệp hàng hải, công nghiệp xây dựng…)

Dễ dàng tự động hoá tiết kiệm được chi phí nhân công

Dễ dàng lưu trữ Không yêu cầu công nhân có tay nghề cao (khi không đạt yêu cầu

có thể làm lại dễ dàng)

Phải sử dụng dung môi: gây ô nhiễm môi trường Hạn chế ứng dụng trong nhiều lĩnh

vực Khó xây dựng hệ thống tự động hóa cần nhiều nhân công chi phí cao

Khó khăn trong việc lưu kho( có thể xảy ra cháy nổ)

Yêu cầu công nhân tay nghề cao vì không thể sửa đồi nếu vật sơn không đạt yêu

cầu

THÀNH PHẨM Tạo ra thành phẩm nhanh (khoảng 10 – 15 phút). Tuổi thọ trung bình

sản phẩm cao (4 – 5 năm) Có khả năng cách điện Tạo ra thành phẩm chậm, mất

nhiều thời gian (phải phụ thuộc thời tiết)

Tuổi thọ trung bình sản phẩm thấp Không có khả năng cách điện Qua bảng so sánh

trên ta thấy sơn tĩnh điện giúp ta tiết kiệm được rất nhiều chi phí trong sản

xuất, chi phí nhân công và sản phẩm khi sử dụng sơn tĩnh điện gặp nhiều thuận

lợi trong việc xuất khẩu hơn so với sơn nước khi qua thị trường Châu Au và Châu

Mỹ.

ỨNG DỤNG CỦA CÔNG NGHỆ SƠN TĨNH ĐIỆN:

Hiện nay công nghệ sơn tĩnh điện được ứng dụng rộng rãi

trong rất nhiều ngành công nghiệp như: công nghiệp hàng hải, công nghiệp hàng

không, công nghiệp chế tạo xe hơi và xe gắn máy,… đến các lĩnh vực như sơn

trang trí, xây dựng công nghiệp, xây dựng dân dụng, …

QUI TRÌNH SẢN XUẤT BỘT SƠN TĨNH ĐIỆN:

HỆ THỐNG THIẾT BỊ ỨNG DỤNG CÔNG NGHỆ SƠN

TĨNH ĐIỆN:

Xử lý bề mặt: Bao gồm 4 bể hóa chất: Bể chứa hoá chất tẩy

dầu mỡ Bể chứa axít tẩy gỉ sét Bể chứa hoá chất định hình bề mặt Bể chứa hoá

chất phốt phát hoá bề mặt Và 3 bể nước dùng để xử lý bề mặt vật liệu được sơn

trước khi đưa vào phun sơn, nhằm mục đích tạo hiệu quả bám dính thật cao cho

bột sơn.

Thiết bị phun sơn: gồm súng sơn và bộ điều khiển Súng sơn: có 2 loại: – Súng

sơn cầm tay – Súng sơn tự động

Bộ điều khiển: gồm – Lò sấy – Buồng phun sơn – Thiết bị thu hồi – Máy rây bột

QUÁ TRÌNH PHUN SƠN

Quy trình công nghệ hệ thống sơn tĩnh

điện bột gồm 4 bước cơ bản sau: Xử lý bề mặt (Pre-treatment) Làm khô (Drying)

Phun sơn (Spray Painting) Sấy (Paint Baking) Các bước chi tiết của quy trình:

Bước 1: Xử lý bề mặt sản phẩm trước khi sơn: Sản phẩm (kim loại) trước khi sơn

tĩnh điện phải được xử lý bề mặt. Thông thường sản phẩm được sơn tĩnh điện là

kim loại. Ta xét trên bề mặt sắt: Việc xử lý bề mặt sản phẩm nhằm mang lại các

yêu cầu sau: Sản phẩm sạch dầu mỡ công nghiệp (do việc gia công cơ khí) Sản

phẩm sạch rỉ sét. Sản phẩm không rỉ sét trở lại trong thời gian chưa sơn. Tạo

lớp bao phủ tốt cho việc bám dính giữa lớp màng sơn và kim loại. Do các yêu cầu

trên mà việc xử lý bề mặt kim loại trước khi sơn thường được xử lý theo phương

pháp nhúng sản phẩm vào các bể hóa chất. Hệ thống các bể hóa chất bao gồm các

bể sau: Bể chứa hóa chất tẩy dầu mỡ. Bể rửa nước Bể chứa axit tẩy rỉ sét, thông

thường là H2SO4 hoặc HCl. Bể rửa nước. Bể chứa hóa chất định hình bề mặt. Bể

chứa hóa chất Photphat hóa bề mặt. Bể rửa nước. Các bể này được xây và phủ nhựa

Composite, hay làm bằng thép không rỉ. Vật sơn được đựng trong các rọ làm bằng

lưới thép không rỉ, di chuyển nhờ hệ thống balang điện qua các bể theo thứ tự

trên.

Bước 2: Sấy khô bề mặt sản phẩm trước khi sơn Sản phẩm sau khi xử lý hóa chất

phải được làm khô trước khi sơn, lò sấy khô sản phẩm có chức năng sấy khô hơi

nước để nhanh chóng đưa sản phẩm vào sơn. Thông thường lò sấy có dạng hình

khối. Sản phẩm được treo trên xe gòng và đẩy vào lò. Lò có nguồn nhiệt chính

bằng bếp hồng ngoại tuyến hoặc Burner, nguyên liệu đốt là Gas.

Bước 3: Sơn sản phẩm Sản phẩm sau khi xử lý hóa chất và sấy khô được đưa vào

buồng phun và thu hồi sơn. Do đặc tính của sơn tĩnh điện bột là dạng sơn bột,

nên khả năng bám dính của sơn lên bề mặt kim loại là nhờ lực tĩnh điện, chính

vì vậy mà buồng phun sơn còn đóng một vai trò quan trọng là thu hồi lượng bột

sơn dư, bột sơn thu hồi được trộn thêm vào bột sơn mới để tái sử dụng. Phần thu

hồi này là đặc tính kinh tế ưu việt của sơn tĩnh điện.

Buồng phun sơn có 2 loại:

Loại 1 súng phun: Sử dụng 1 súng phun, vật sơn được treo, móc bằng tay vào

buồng phun.

Loại 2 súng phun: Vật sơn di chuyển trên băng tải vào buồng phun, 2 súng phun ở

2 phía đối diện phun vào 2 mặt của sản phẩm. Để sơn và thu hồi bột sơn, ta cần

có thiết bị phun sơn tĩnh điện, và một hệ thống cấp khí gồm máy nén khí và máy

tách ẩm.

Bước 4: Sấy định hình và hoàn tất sản phẩm Sau khi phun sơn, sản phẩm được đưa

vào lò sấy. Nhiệt độ sấy: 1800C – 2000C trong 10 phút Lò có nguồn nhiệt chính

bằng bếp hồng ngoại tuyến hoặc Burner, nguyên liệu đốt là Gas.

THU HỒI BỘT SAU KHI SƠN:

a. Hệ thống thu hồi: Dùng Filter hoặc cyclone

b. Cách sử dụng lại bột thu hồi: Để có thể sử dụng bột thu hồi một cách hiệu

quả nhất ta phải trộn bột thu hồi với bột mới theo tỉ lệ 1:1. Nếu bột có lẫn

tạp chất hoặc độ tích điện yếu ta phải sử dụng máy rây bột.